Design description

Проектируемый обогатительный комбинат – это обогатительный комплекс по дроблению и обогащению баритовых руд. Баритовая руда востребована в нефтегазовой отрасли, баритовый порошок используется в качестве утяжелителя для изготовления буровых растворов. Назначением объекта является обогащение баритовых руд месторождения «Бестобе», расположенного в Жана-Аркинском районе, Карагандинской области, 10 км от проектируемого комбината. Месторождение открыто в 1931 г как железорудное и баритовое. Месторождение в районе выходов барита на поверхность (Баритовая Горка) эксплуатируется на барит.

Design objectives

Получение обогащенной руды на обогатительном комбинате, которая является исходным сырьем для «Производственного комплекса по переработке баритовых руд в г.Каражал мощностью 200 000 т/год»

Technologies

С карьера месторождения «Бестобе» баритовая руда поступает автотранспортом (самосвалами) на проектируемый обогатительный комбинат. Руда в зависимости от качества (отсадочная руда или руда высокого качества) автомашинами складируется навалом на открытых площадках:

- площадка складирования недробленой отсадочной руды;

- площадка складирования недробленой руды высокого качества.

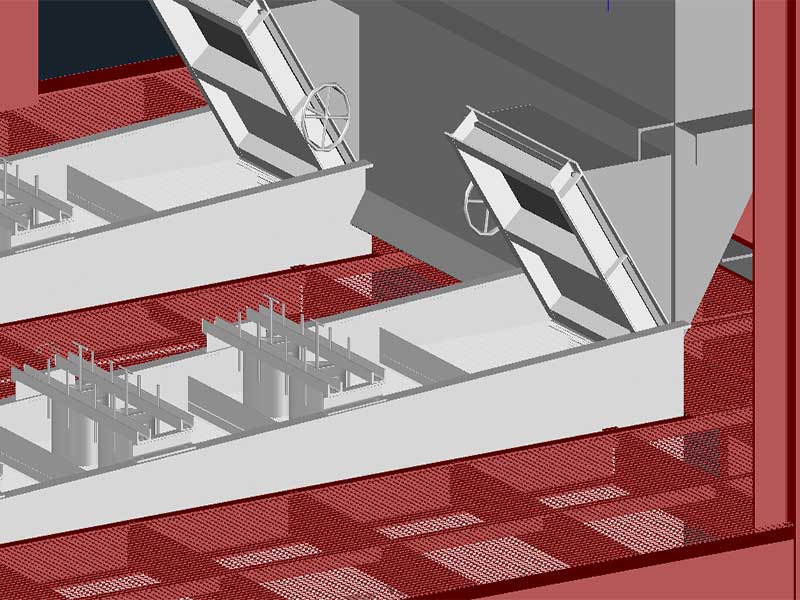

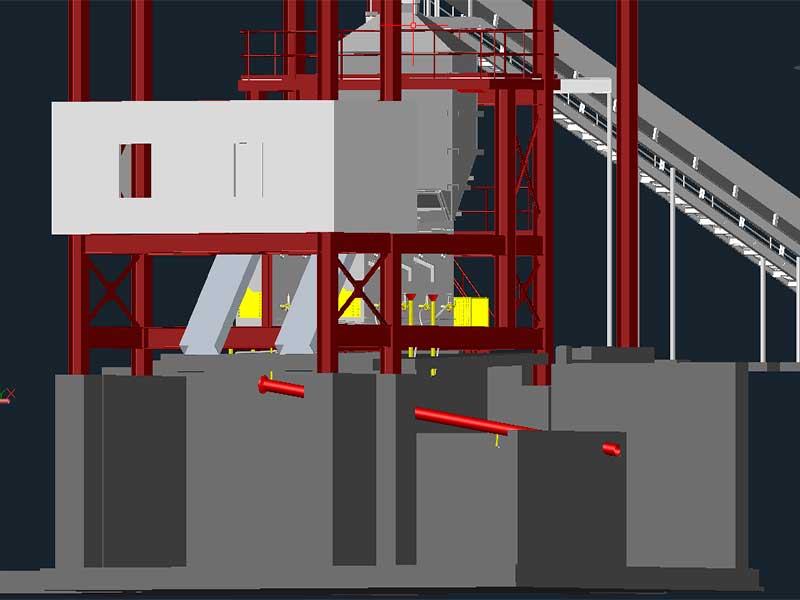

Далее недробленая баритовая руда при помощи фронтального погрузчика загружается в бункер дробильной установки. После дробления на дробильной установке дробленая руда подается по конвейеру, входящему в состав дробильной установки, под которым естественным образом образуется навал дробленой баритовой руды. Баритовую руды высокого качества с содержанием барита не менее 90 % не обогащают на отсадочных машины, а только дробят в сухую на дробильной установке. Дробленая руда высокого качества складируется навалом на открытой площадке складирования дробленой руды высокого качества. В свою очередь дробленая отсадочная руда складируется навалом на открытой площадке складирования дробленой отсадочной руды. Крупность руды после дробления составляет - 20 мм. Дробленая отсадочная руда для увеличения содержания в ней барита подвергается гравитационному обогащению на отсадочных машинах обогатительного комплекса. Дробленая отсадочная руда с площадки складирования загружается фронтальным погрузчиком в приемный бункер обогатительного комплекса объемом 20м3. Из бункера посредством ленточного питателя УКЛС-650 руда подается на ленточный конвейер УКЛС-650 производительностью до 30т/час. Масса поступающей на отсадку руды автоматически измеряется на конвейерных весах непрерывного действия ВНК-650, установленных на конвейере перед подачей руды в расходный бункер. Расходный бункер объемом 13м3 расположен непосредственно внутри здания обогатительного комплекса и служит для равномерного распределения и подачи дробленой отсадочной руды в отсадочные машины. Расходный бункер выполнен закрытым, крышка расходного бункера оборудована двумя смотровыми люками и системой удаления пыли. Бункер оборудуется уровнемером, в зависимости от уровня руды в расходном бункере предусматривается регулирование работы конвейера и питателя. Кроме того в бункере предусмотрен аварийный механический дублер для уровнемера, при достижении предельного уровня в бункере осуществляется остановка работы конвейера и питателя. Для подачи дробленой руды в отсадочные машины в расходном бункере предусмотрены две шиберные заслонки (для каждой отсадочной машины). Конструкция приемного и расходного бункеров отражена в разделе КМ. В отсадочных машинах производства компании Halliburton осуществляется гравитационное обогащение баритовой руды. Гравитационное обогащение полезных ископаемых- это процесс и технология обогащения полезных ископаемых, основанный на использовании действия силы тяжести, при которой минералы отделяются от пустой породы за счёт разницы их плотности и размера частиц. В отсадочных машинах реализован метод мокрого гравитационного обогащения называемый отсадкой. Отсадка - это процесс гравитационного обогащения полезных ископаемых, который базируется на разделении зернистого материала по плотности в вертикальном пульсирующем потоке воды. Проектом предусматривается оборотное водоснабжение обогатительного комплекса.

Разделение материала при отсадке происходит в результате периодического воздействия восходящего и нисходящего потоков воды (пульсаций) на слой обогащаемого материала (так называемую отсадочную постель), находящийся на решете. Под действием пульсаций постель попеременно разрыхляется и уплотняется, при этом частицы различной плотности взаимно перемещаются по её высоте: с малой плотностью — в верхние слои, с большой плотностью — в нижние. При обогащении руд полезный продукт сосредотачивается в нижнем слое постели, а пустая порода — в верхнем. Сформировавшиеся слои различной плотности раздельно удаляются в виде концентрата (готовой продукции), отходов (хвостов) и промежуточного продукта (песка). Накопление 3-х продуктов отсадки (готовой продукции, песка и хвостов) осуществляется на специально предусмотренных площадках-накопителях. Вода после процесса отсадки стекает с бетонных площадок-накопителей по лоткам в пруд-отстойник, откуда после отстоя и частичного отделения взвешенных примесей обратно подается насосом в начало процесса, в отсадочные машины.

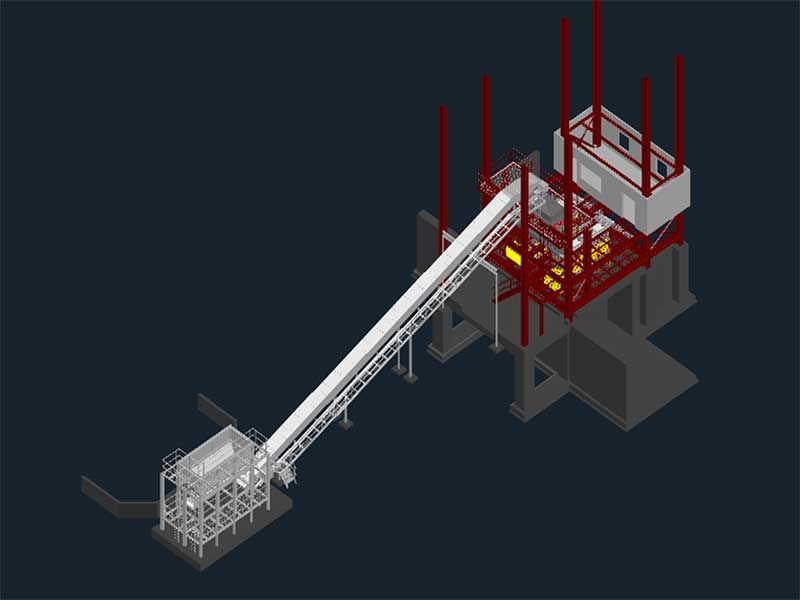

По мере накопления на площадках-накопителях продукты отсадки фронтальным погрузчиком вывозятся и складируются навалам на открытых площадках: готовая продукция и песок на площадке складирования готовой продукции; хвосты на площадке складирования хвостов отсадочного комплекса. С открытых площадок складирования готовая продукция и песок автотранспортом отвозится на действующий «Производственный комплекс по переработке баритовых руд в г.Каражал мощностью 200000т/год», где подвергаются дальнейшей переработки (дробление, осушка и пр.) для получения фасованной в «биг-бэги» товарной продукции, баритового концентрата класса Б, марки КБ-3 по ГОСТ 4682-84. Согласно принятой в компании программы освоения современных технологий проектирования, отдельные разделы проекта выполнены с применением 3D технологий информационного моделирования (BIM-технология).